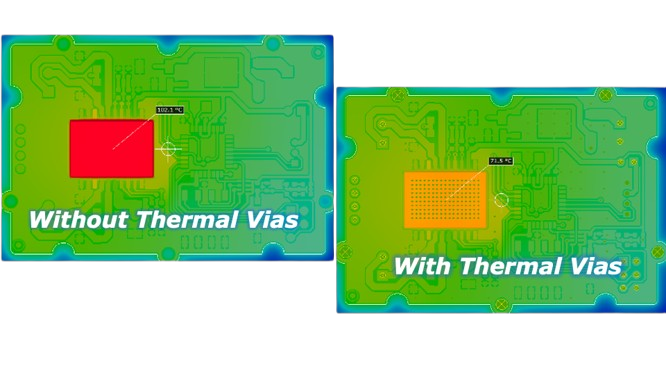

Nel mondo frenetico dell’elettronica moderna, la miniaturizzazione e l’aumento della densità di potenza sono tendenze inarrestabili. Con circuiti sempre più compatti e performanti, la gestione termica dei componenti elettronici è diventata una sfida cruciale. Un componente fondamentale in questa battaglia contro il calore è la Thermal Via, o via termica.

Nel mondo frenetico dell’elettronica moderna, la miniaturizzazione e l’aumento della densità di potenza sono tendenze inarrestabili. Con circuiti sempre più compatti e performanti, la gestione termica dei componenti elettronici è diventata una sfida cruciale. Un componente fondamentale in questa battaglia contro il calore è la Thermal Via, o via termica.

Questo articolo esplorerà in dettaglio cosa sono le thermal via, perché sono così importanti, come progettarle efficacemente e quali considerazioni tenere a mente per massimizzare la loro efficacia nella dissipazione del calore sui Printed Circuit Boards (PCB).

Cosa Sono le Thermal Via?

Le thermal via sono fori metallizzati (vias) strategicamente posizionati su un PCB, la cui funzione primaria non è la trasmissione di segnali elettrici, ma la conduzione del calore. Agiscono come “ponte” termico, trasferendo il calore generato dai componenti ad alta potenza (come processori, regolatori di tensione, LED di potenza, ecc.) verso aree del PCB più fredde, tipicamente un piano di massa o un’area di rame più estesa, che a sua volta può dissipare il calore nell’ambiente o tramite un dissipatore dedicato.

Immaginatele come minuscole “ciminiere” che convogliano il calore lontano dalla fonte, prevenendo il surriscaldamento locale che potrebbe compromettere le prestazioni, l’affidabilità e la durata del componente o dell’intero circuito.

Perché le Thermal Via Sono Indispensabili?

La necessità delle thermal via deriva da diverse problematiche termiche comuni nei PCB:

- Sovraccarico Termico dei Componenti: Molti componenti moderni generano una quantità significativa di calore durante il funzionamento. Senza un’efficace dissipazione, la temperatura interna del componente può superare le specifiche massime, portando a malfunzionamenti o guasti prematuri.

- Densità di Potenza Elevata: Con più componenti in spazi ridotti, la densità di potenza aumenta, concentrando il calore in piccole aree.

- Materiali del PCB: I substrati dei PCB (come il FR-4) sono eccellenti isolanti elettrici, ma purtroppo anche pessimi conduttori termici. Le thermal via offrono un percorso a bassa resistenza termica attraverso questi strati isolanti.

- Affidabilità e Durata: Mantenere i componenti entro i loro limiti di temperatura operativi ottimali prolunga significativamente la loro vita utile e l’affidabilità generale del sistema.

- Prestazioni: Alcuni componenti, come i LED, hanno prestazioni direttamente correlate alla temperatura operativa. Una migliore gestione termica può migliorare la loro efficienza luminosa e la stabilità del colore.

Progettare le Thermal Via: Considerazioni Chiave

La progettazione efficace delle thermal via non è banale e richiede un’attenta considerazione di diversi parametri:

1. Posizionamento e Distribuzione

- Sotto i Pad di Dissipazione: Le thermal via devono essere posizionate direttamente sotto o attorno ai pad di dissipazione termica (Thermal Pad o Expoxed Pad) dei componenti ad alta potenza. Questo garantisce il percorso più breve e diretto per il trasferimento del calore.

- Distribuzione Uniforme: È preferibile distribuire le thermal via in modo uniforme sotto il pad termico. Una griglia densa di via può essere più efficace di poche via grandi.

- Vicino ai Bordi del Pad: Posizionare alcune via anche lungo i bordi del pad può aiutare a catturare il calore che si propaga lateralmente.

2. Dimensioni (Diametro e Foratura)

- Diametro del Foro: I diametri tipici dei fori variano da 0.3 mm (12 mil) a 0.5 mm (20 mil). Fori più grandi offrono una minore resistenza termica, ma possono ridurre l’area disponibile per la saldatura e aumentare il rischio di problemi di fabbricazione (ad esempio, intrappolamento di aria durante la saldatura a rifusione).

- Diametro del Pad Esterno: Il pad esterno attorno al foro dovrebbe essere leggermente più grande del foro stesso per garantire una buona area di contatto e saldabilità.

- Aspetto Ratio: Anche se non direttamente legato al trasferimento termico, è importante considerare l’aspect ratio (spessore del PCB / diametro del foro) per la fabbricazione.

3. Finitura del Foro: Tented, Non-Tented, Filled & Capped

La finitura delle thermal via è un aspetto cruciale e spesso trascurato:

- Tented Vias (Coperte da Solder Mask): La solder mask copre il foro e il pad della via. Questo è il metodo più comune e previene la formazione di cortocircuiti indesiderati. Tuttavia, può intrappolare aria durante la saldatura, creando vuoti che riducono l’efficacia termica.

- Non-Tented Vias (Non Coperte da Solder Mask): Il foro e il pad rimangono esposti. Questo può migliorare la connessione termica, ma aumenta il rischio di cortocircuiti con altri elementi o la formazione di ponti di saldatura. Raramente usate sotto i componenti SMD.

- Filled & Capped Vias (Riempimento e Chiusura): Questa è la soluzione più efficace per le thermal via sotto i componenti ad alta potenza. I fori vengono riempiti con una pasta epossidica termicamente conduttiva (o non conduttiva se si vuole solo prevenire il vuoto) e poi ricoperti con un sottile strato di rame (capping) e infine con la solder mask.

- Vantaggi: Elimina i vuoti d’aria, offre una superficie planare perfetta per la saldatura (massimizzando il contatto termico del componente), migliora l’affidabilità meccanica e la dissipazione termica.

- Svantaggi: Aumenta i costi e i tempi di produzione del PCB.

4. Numero di Via

- Quantità: Un numero maggiore di via termiche fornisce più percorsi per il calore, riducendo la resistenza termica complessiva. Non c’è una regola fissa, ma si mira a saturare l’area disponibile sotto il componente, pur mantenendo uno spazio sufficiente per la saldatura.

- Rapporto Area Rame/Via: È importante bilanciare l’area di rame solida (che è un buon conduttore termico) con l’area occupata dalle via.

5. Connessione al Piano di Massa/Rame

Le thermal via devono connettersi a un piano di massa o a un’ampia area di rame sul PCB. Questo piano agisce come un “collettore” di calore, distribuendolo su una superficie più ampia per la dissipazione, eventualmente verso un dissipatore o attraverso il fenomeno di convezione/irraggiamento. Assicurarsi che la connessione tra la via e il piano di massa sia solida e ampia.

6. Spessore della Placcatura

Uno spessore maggiore della placcatura in rame all’interno del foro (barrel plating) migliora la conduttività termica della via. I produttori di PCB specificano spessori standard; se richiesto un maggiore spessore, questo va comunicato.

Simulazione Termica e Best Practices

Per i progetti più critici, l’uso di software di simulazione termica (come ANSYS Icepak, Altium Designer con moduli di analisi termica, o strumenti CFD) può fornire previsioni accurate sulla distribuzione del calore e sull’efficacia delle soluzioni adottate.

Alcune best practices aggiuntive:

- Sottopad a finestra (Windowed Pad): Per i componenti che richiedono sia connessioni elettriche che termiche sul pad centrale (es. alcuni Power MOSFET), un pad “a finestra” può essere utile. Questo consiste in un’apertura nella solder mask che espone l’area di rame sottostante per la saldatura, mentre le thermal via si trovano all’interno di questa area o attorno ad essa.

- Connessione alle Vias: Assicurarsi che il rame attorno al pad del componente che si connette alle vias sia il più ampio possibile per un buon trasferimento termico.

- Routing dei Segnali: Evitare di far passare tracce di segnale importanti tra le thermal via, poiché potrebbero ostacolare il flusso di calore o essere influenzate da esso.

Conclusione

Le thermal via sono un elemento progettuale essenziale e spesso sottovalutato nella gestione termica dei PCB. Non sono solo semplici fori metallizzati, ma piuttosto canali cruciali che permettono ai componenti ad alta potenza di operare entro limiti di temperatura sicuri, garantendo affidabilità, durata e prestazioni ottimali del sistema elettronico.

Una progettazione attenta, che consideri il posizionamento, le dimensioni, la finitura e la quantità delle thermal via, unitamente all’uso di simulazioni termiche per i progetti più complessi, è fondamentale per creare PCB robusti e termicamente efficienti. Investire tempo e risorse nella corretta implementazione delle thermal via si traduce in un ritorno significativo in termini di stabilità e longevità del prodotto finale.